目录

快速导航-

专题策划:汽车零部件先进制造技术与装备 | NGD3.0缸盖生产线关键工序工艺设计分析

专题策划:汽车零部件先进制造技术与装备 | NGD3.0缸盖生产线关键工序工艺设计分析

-

专题策划:汽车零部件先进制造技术与装备 | 某商用车底盘车架轻量化设计

专题策划:汽车零部件先进制造技术与装备 | 某商用车底盘车架轻量化设计

-

专题策划:汽车零部件先进制造技术与装备 | 汽车转向架壳体的加工工装设计

专题策划:汽车零部件先进制造技术与装备 | 汽车转向架壳体的加工工装设计

-

工匠故事 | 精益求精 创新不止

工匠故事 | 精益求精 创新不止

-

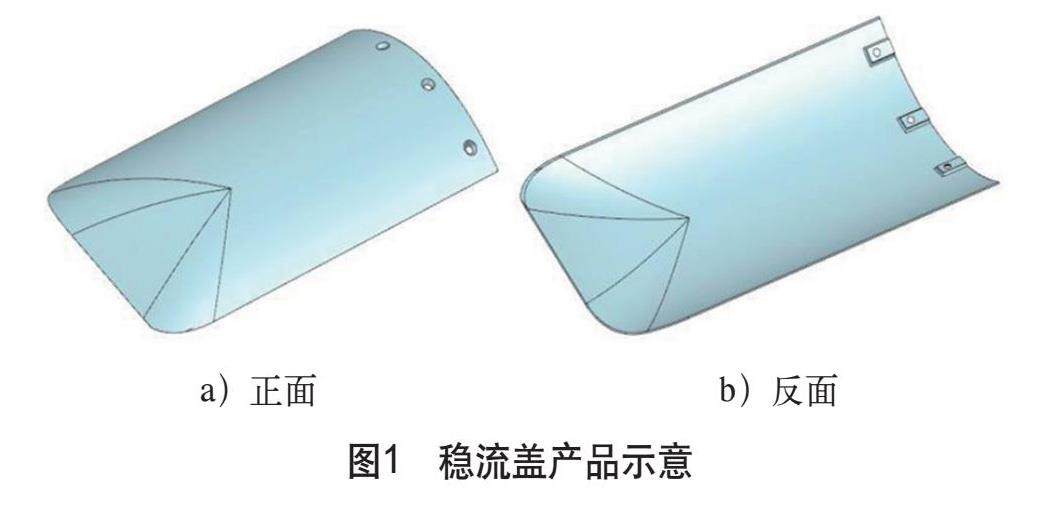

工艺方案 | 非规则薄壁类零件的一体化加工技术

工艺方案 | 非规则薄壁类零件的一体化加工技术

-

工艺方案 | GH901镍基合金阀杆弯曲控制方法

工艺方案 | GH901镍基合金阀杆弯曲控制方法

-

工艺方案 | 大直径薄壁钢筒零件的加工方法

工艺方案 | 大直径薄壁钢筒零件的加工方法

-

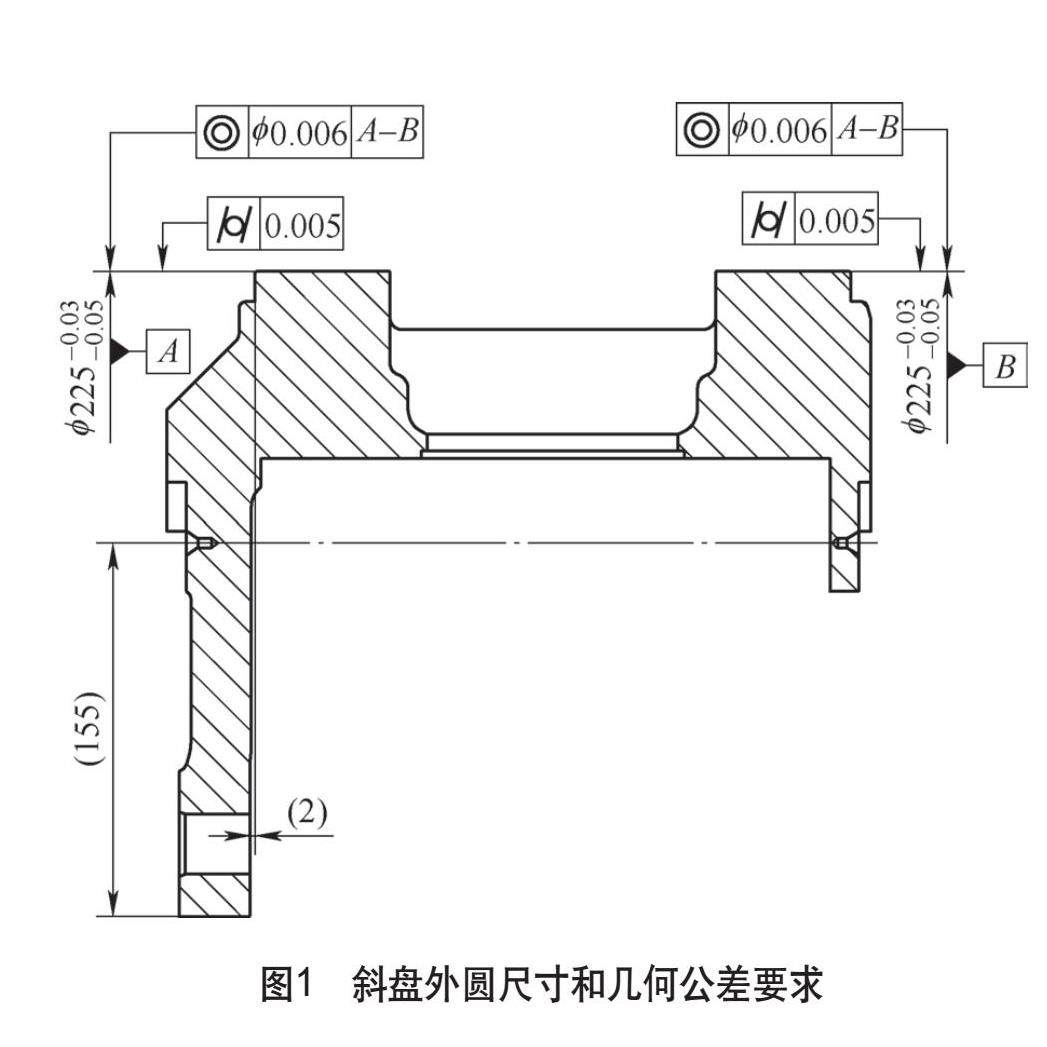

工艺方案 | 斜盘半圆面加工工艺

工艺方案 | 斜盘半圆面加工工艺

-

机床/附件/工装 | 少齿差行星齿轮减速器设计及在珩磨头中的应用

机床/附件/工装 | 少齿差行星齿轮减速器设计及在珩磨头中的应用

-

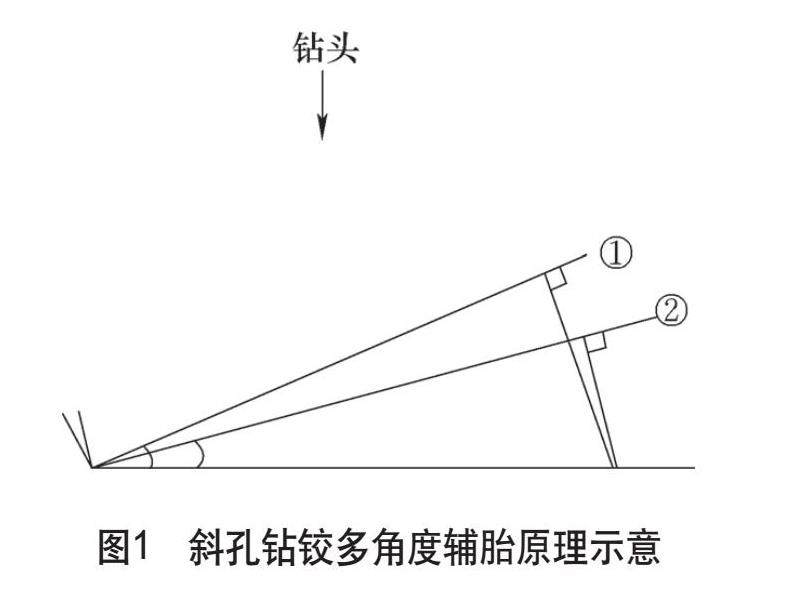

机床/附件/工装 | 矿用减速器箱体斜孔钻铰多角度辅胎的设计与应用

机床/附件/工装 | 矿用减速器箱体斜孔钻铰多角度辅胎的设计与应用

-

机床/附件/工装 | 龙门机床Z向滑台安装定位结构

机床/附件/工装 | 龙门机床Z向滑台安装定位结构

-

刀具 | 基于VERICUT华中数控四轴机床的仿真与切削验证

刀具 | 基于VERICUT华中数控四轴机床的仿真与切削验证

-

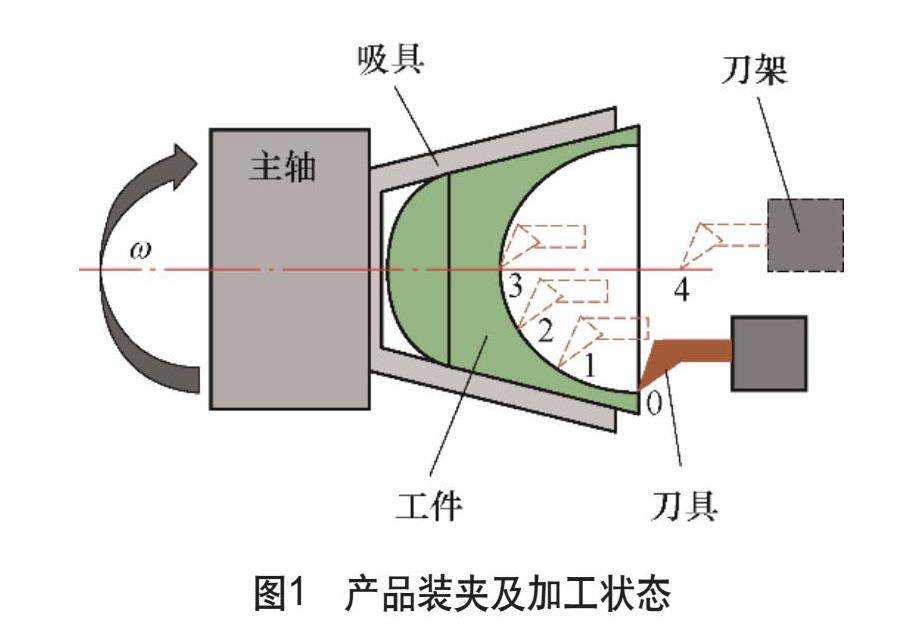

刀具 | 基于加工评估的特殊环境内形面车刀几何参数标准化策略

刀具 | 基于加工评估的特殊环境内形面车刀几何参数标准化策略

-

智能制造 | 基于i5数控系统宏程序加工钎具螺纹的工艺方法

智能制造 | 基于i5数控系统宏程序加工钎具螺纹的工艺方法

-

智能制造 | 铝合金缸盖管道曲面数控加工技术

智能制造 | 铝合金缸盖管道曲面数控加工技术

-

智能制造 | 西门子840D数控系统在机测量技术在柔性生产线上的应用

智能制造 | 西门子840D数控系统在机测量技术在柔性生产线上的应用

-

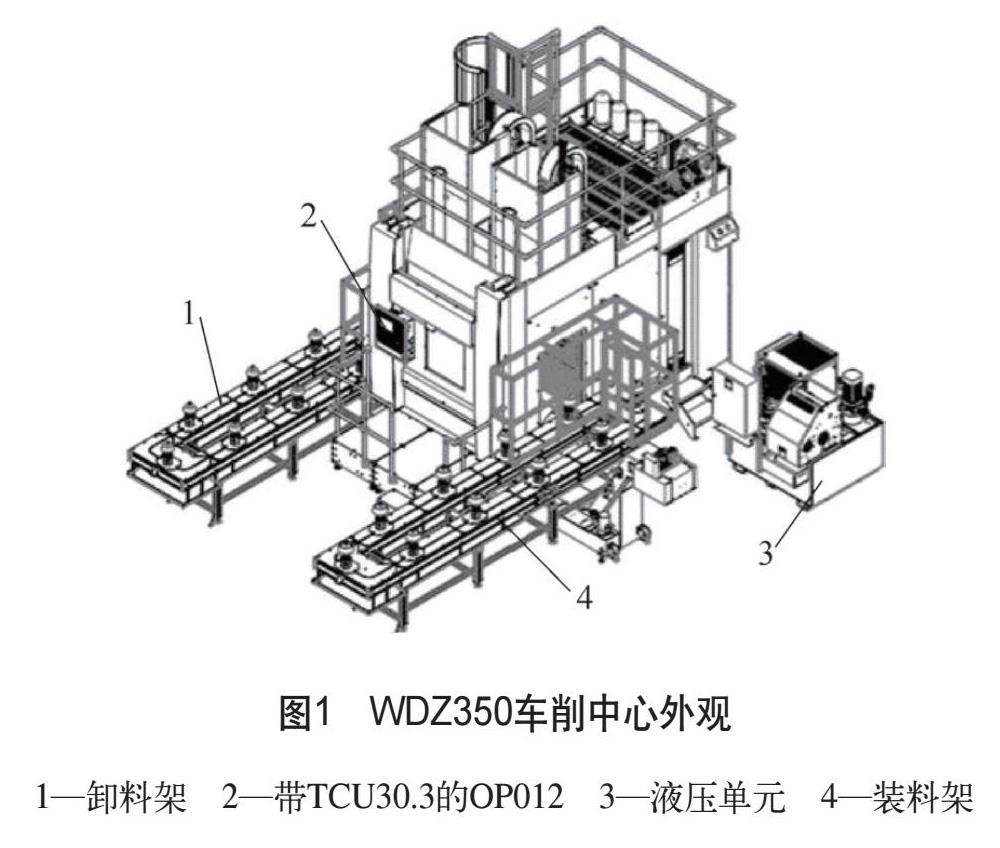

维修与改造 | 840D sl系统的倒立式车削中心进给轴调整技巧

维修与改造 | 840D sl系统的倒立式车削中心进给轴调整技巧

-

维修与改造 | 进口立式车削中心工作台异响处理

维修与改造 | 进口立式车削中心工作台异响处理

-

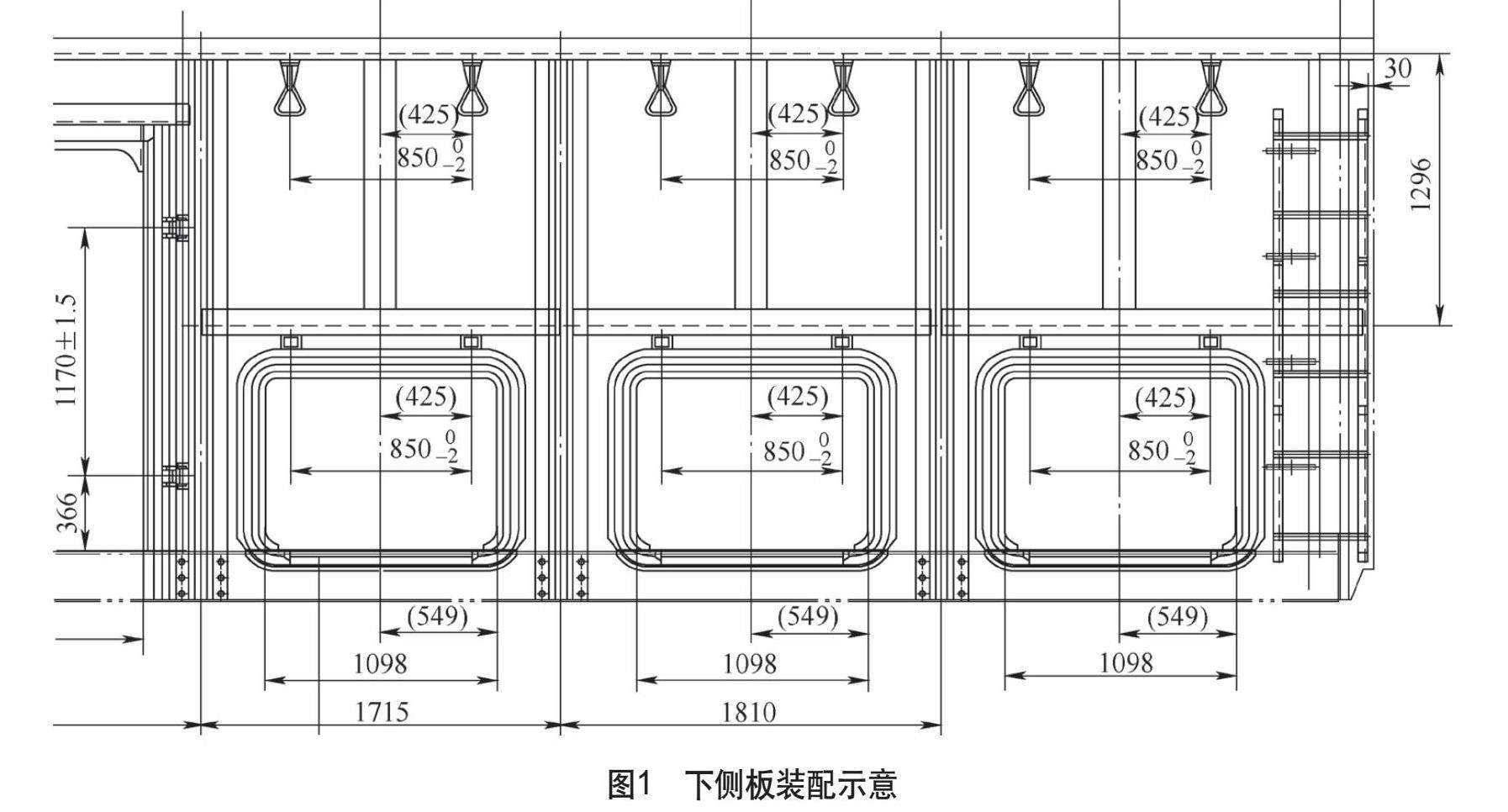

维修与改造 | 铁路货车敞车下侧板常见质量缺陷及控制措施

维修与改造 | 铁路货车敞车下侧板常见质量缺陷及控制措施

-

维修与改造 | 工业机器人常见故障多维度诊断与解决方案

维修与改造 | 工业机器人常见故障多维度诊断与解决方案

登录

登录