目录

快速导航-

新年寄语 | 稳经济,保增长,促发展

新年寄语 | 稳经济,保增长,促发展

-

专题策划:CCMT2024特刊——数控系统与功能部件 | 数控刀架可靠性研究综述

专题策划:CCMT2024特刊——数控系统与功能部件 | 数控刀架可靠性研究综述

-

专题策划:CCMT2024特刊——数控系统与功能部件 | 基于三点定位的特性坐标系五轴联动激光加工算法

专题策划:CCMT2024特刊——数控系统与功能部件 | 基于三点定位的特性坐标系五轴联动激光加工算法

-

专题策划:CCMT2024特刊——数控系统与功能部件 | CCMT2024数控系统展品预览

专题策划:CCMT2024特刊——数控系统与功能部件 | CCMT2024数控系统展品预览

-

工匠故事 | 新时代数控车削工匠

工匠故事 | 新时代数控车削工匠

-

工艺方案 | NX自适应数控加工技术及应用

工艺方案 | NX自适应数控加工技术及应用

-

工艺方案 | 弱刚性零件加工减振方法

工艺方案 | 弱刚性零件加工减振方法

-

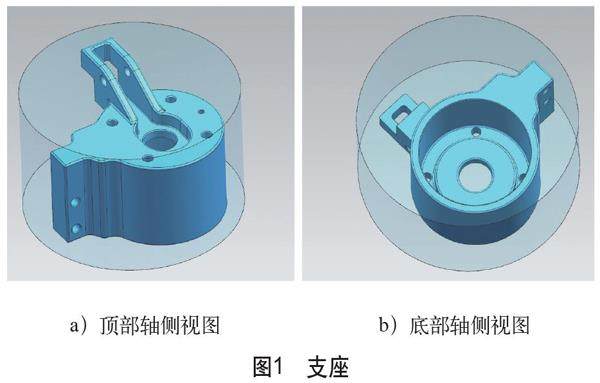

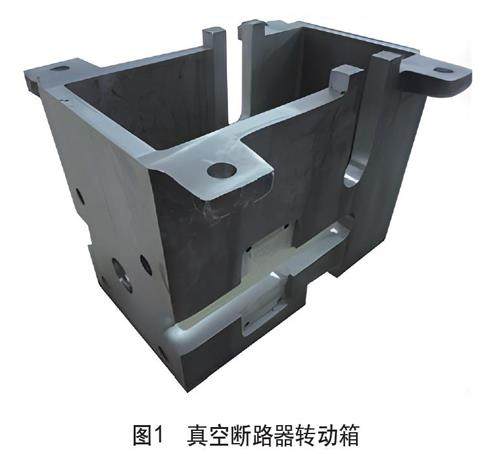

工艺方案 | 薄壁空腔转动箱腰形槽加工工艺优化

工艺方案 | 薄壁空腔转动箱腰形槽加工工艺优化

-

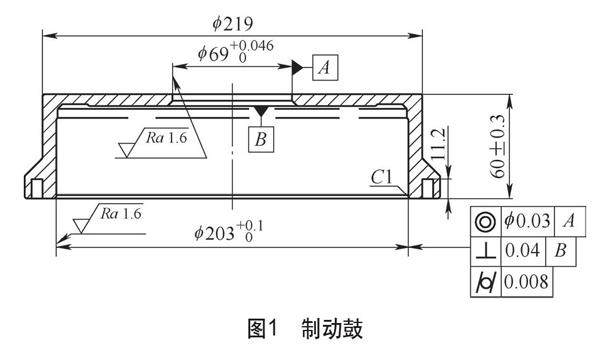

工艺方案 | 制动鼓数控加工难点及工艺方案

工艺方案 | 制动鼓数控加工难点及工艺方案

-

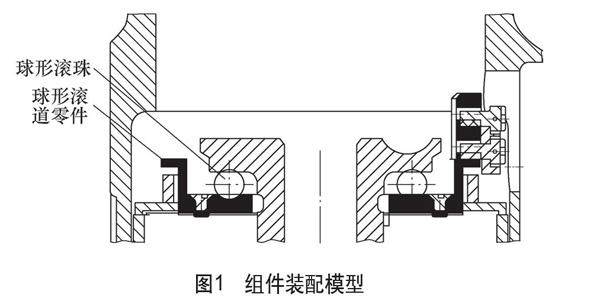

工艺方案 | 高精度球形滚道的加工

工艺方案 | 高精度球形滚道的加工

-

工艺方案 | 在普通立式铣床上加工活塞平面凸轮

工艺方案 | 在普通立式铣床上加工活塞平面凸轮

-

机床/附件/工装 | 基于UG的一面三销过定位结构应用

机床/附件/工装 | 基于UG的一面三销过定位结构应用

-

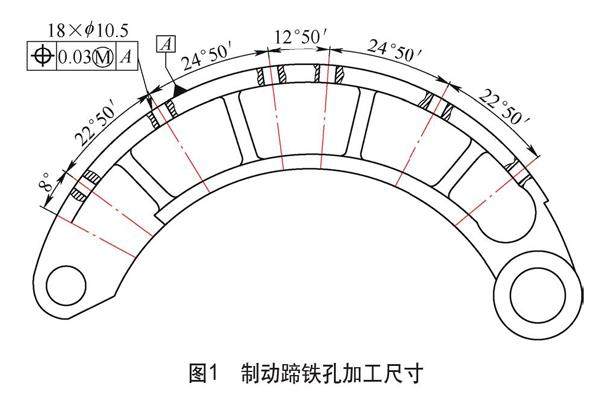

机床/附件/工装 | 圆弧面钻孔装置的设计

机床/附件/工装 | 圆弧面钻孔装置的设计

-

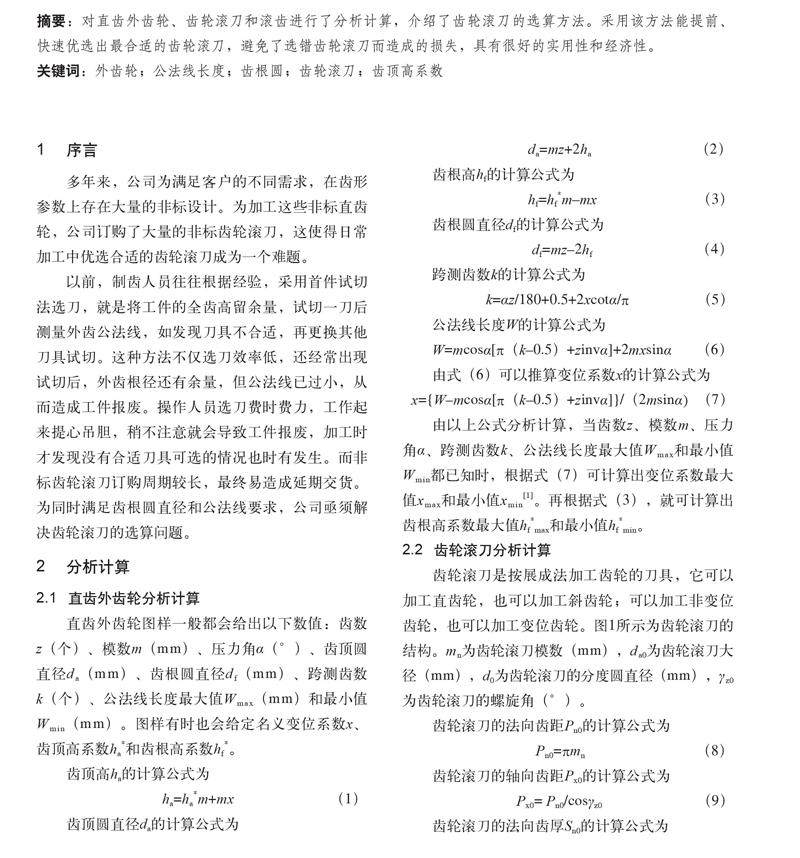

刀具 | 齿轮滚刀的选算方法

刀具 | 齿轮滚刀的选算方法

-

刀具 | 航空阀体孔底端平面的高精度加工

刀具 | 航空阀体孔底端平面的高精度加工

-

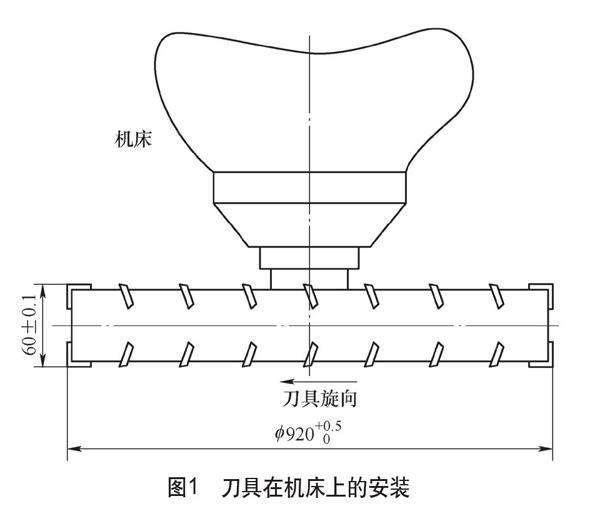

刀具 | 大规格铣刀体轮毂型排列减重孔设计

刀具 | 大规格铣刀体轮毂型排列减重孔设计

-

智能制造 | 高端重卡离合器盘总成智能制造及检测

智能制造 | 高端重卡离合器盘总成智能制造及检测

-

智能制造 | 某支臂零件型面公差过程质量控制

智能制造 | 某支臂零件型面公差过程质量控制

-

维修与改造 | 组合式落地镗铣床立柱碎裂故障维修处理

维修与改造 | 组合式落地镗铣床立柱碎裂故障维修处理

-

维修与改造 | C70型敞车车钩超限工艺分析

维修与改造 | C70型敞车车钩超限工艺分析

-

维修与改造 | 光学曲线磨床光学灯座结构改进

维修与改造 | 光学曲线磨床光学灯座结构改进

登录

登录