目录

快速导航-

专题策划:航空发动机制造技术 | 面向航空发动机数控加工编程的切削参数优化及应用

专题策划:航空发动机制造技术 | 面向航空发动机数控加工编程的切削参数优化及应用

-

专题策划:航空发动机制造技术 | 航空发动机火焰筒浮动瓦片装配技术

专题策划:航空发动机制造技术 | 航空发动机火焰筒浮动瓦片装配技术

-

专题策划:航空发动机制造技术 | 叶片柔性加工生产线中零件的自动找正方法

专题策划:航空发动机制造技术 | 叶片柔性加工生产线中零件的自动找正方法

-

工匠故事 | 勇攀技术高峰 做好技能传承的“领军人”

工匠故事 | 勇攀技术高峰 做好技能传承的“领军人”

-

工艺方案 | 磨机大齿轮加工工艺

工艺方案 | 磨机大齿轮加工工艺

-

工艺方案 | 基于悬伸薄壁件内侧孔的螺旋分层铣削方法

工艺方案 | 基于悬伸薄壁件内侧孔的螺旋分层铣削方法

-

工艺方案 | 轨道交通超长铝合金型材加工难点及解决措施

工艺方案 | 轨道交通超长铝合金型材加工难点及解决措施

-

工艺方案 | 复杂立方结构零件的柔性制造工艺

工艺方案 | 复杂立方结构零件的柔性制造工艺

-

工艺方案 | 利用新型顶针装置加工小直径细长轴

工艺方案 | 利用新型顶针装置加工小直径细长轴

-

机床/附件/工装 | 基于虚拟Y轴控制车铣复合加工中心精度测试及补偿技术试验

机床/附件/工装 | 基于虚拟Y轴控制车铣复合加工中心精度测试及补偿技术试验

-

机床/附件/工装 | 全自动六面磨削机的研制

机床/附件/工装 | 全自动六面磨削机的研制

-

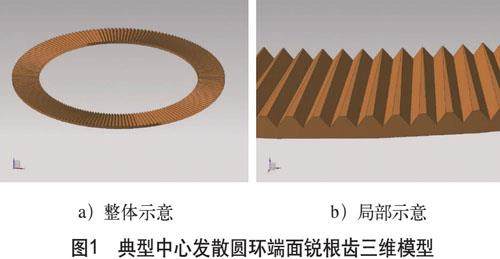

刀具 | 用车刀铣削中心发散圆环端面锐根齿技术

刀具 | 用车刀铣削中心发散圆环端面锐根齿技术

-

刀具 | 刀具补偿在角度头上的应用

刀具 | 刀具补偿在角度头上的应用

-

刀具 | 基于刀具结构分析加工振动的解决方法

刀具 | 基于刀具结构分析加工振动的解决方法

-

智能制造 | Mastercam软件在特殊螺纹加工中的应用

智能制造 | Mastercam软件在特殊螺纹加工中的应用

-

智能制造 | 基于动态规划的管材切割套料方法

智能制造 | 基于动态规划的管材切割套料方法

-

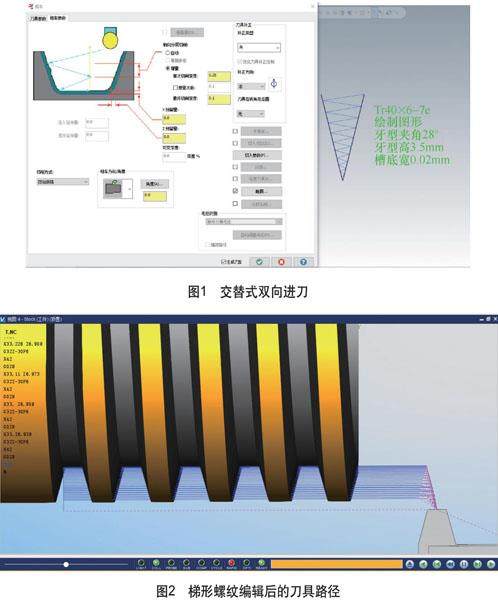

智能制造 | 利用CAXA数控车进行特殊螺纹编程

智能制造 | 利用CAXA数控车进行特殊螺纹编程

-

维修与改造 | 机车车轴表面深滚压工艺试验分析

维修与改造 | 机车车轴表面深滚压工艺试验分析

-

维修与改造 | 基于数控机床主轴松刀故障的液压系统设计改进

维修与改造 | 基于数控机床主轴松刀故障的液压系统设计改进

-

维修与改造 | 数控机床刀库故障案例分析

维修与改造 | 数控机床刀库故障案例分析

-

维修与改造 | 慢走丝线切割机床改进性修理技术

维修与改造 | 慢走丝线切割机床改进性修理技术

登录

登录