目录

快速导航-

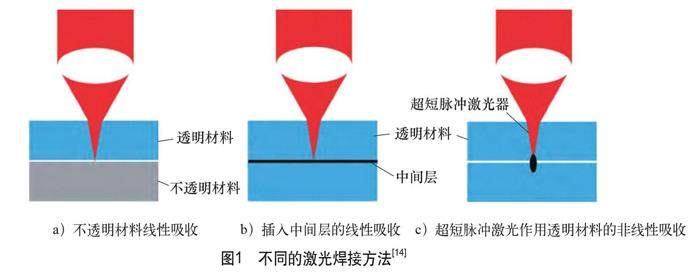

激光焊接专题 | 玻璃材料超短脉冲激光焊接机理及研究进展

激光焊接专题 | 玻璃材料超短脉冲激光焊接机理及研究进展

-

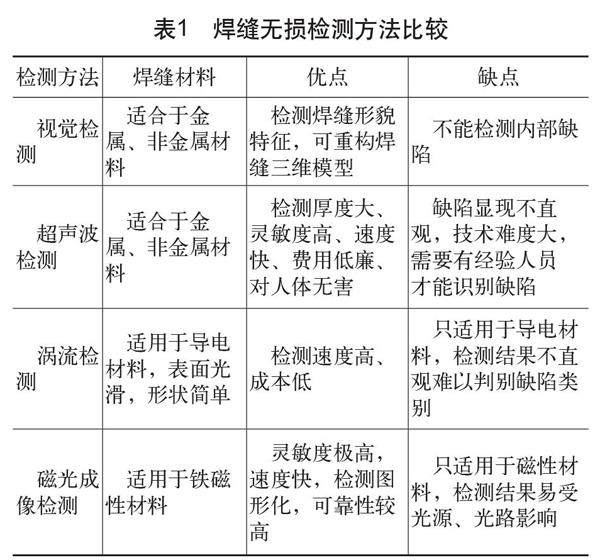

激光焊接专题 | 焊缝质量离线检测技术的研究现状与发展前景

激光焊接专题 | 焊缝质量离线检测技术的研究现状与发展前景

-

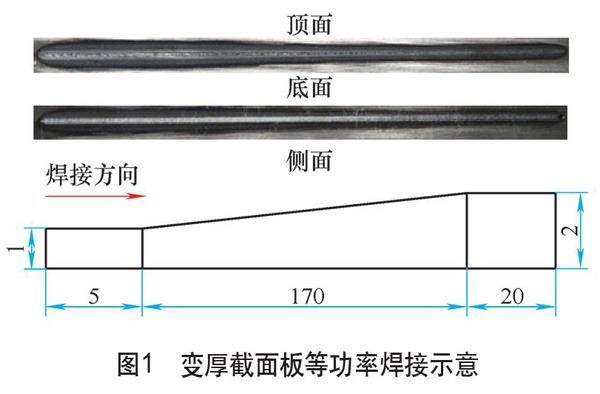

激光焊接专题 | 变厚截面材料激光穿透焊接自适应功率控制研究

激光焊接专题 | 变厚截面材料激光穿透焊接自适应功率控制研究

-

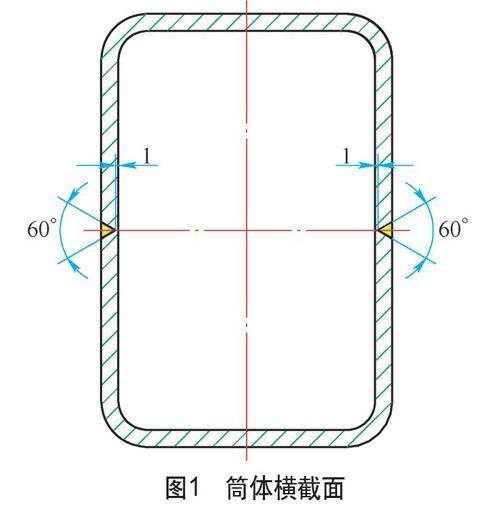

焊接与切割 | 基于焊接变形控制的筒体结构及焊接工艺优化

焊接与切割 | 基于焊接变形控制的筒体结构及焊接工艺优化

-

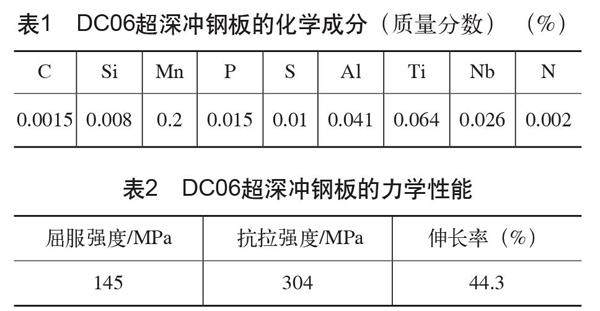

焊接与切割 | 激光焊焊接速度对DC06超深冲钢板接头组织和性能的影响

焊接与切割 | 激光焊焊接速度对DC06超深冲钢板接头组织和性能的影响

-

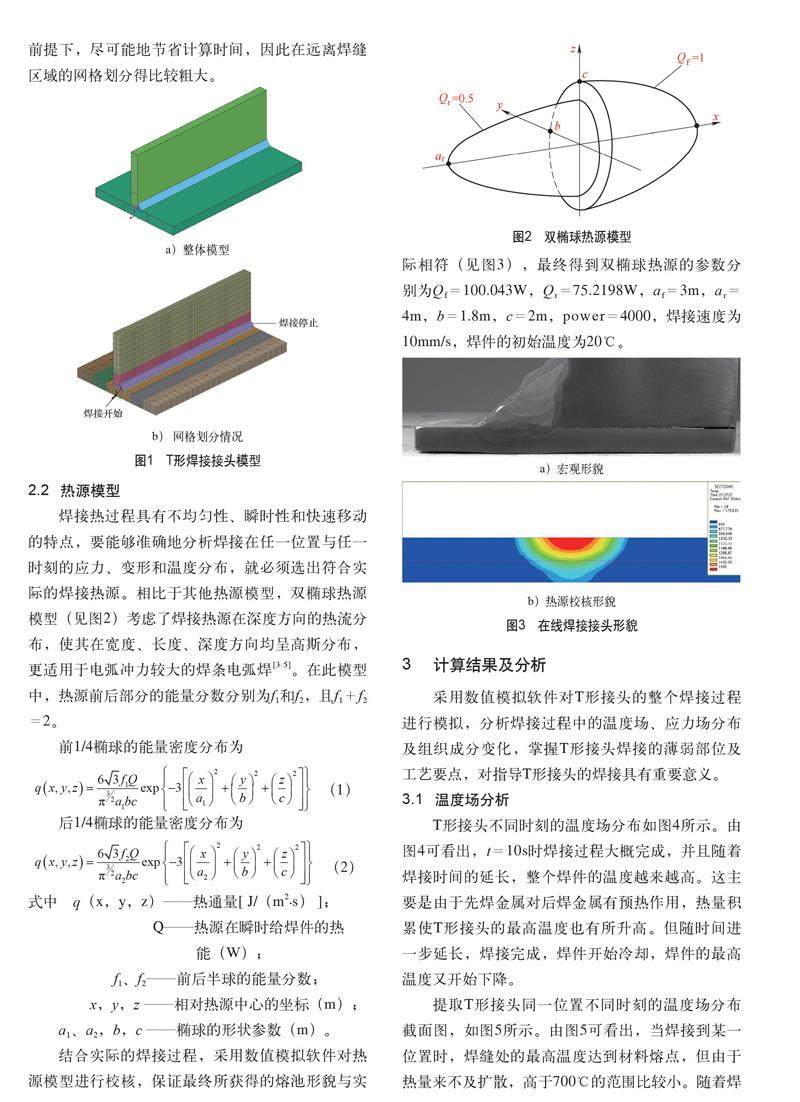

焊接与切割 | T形接头焊接过程的数值模拟

焊接与切割 | T形接头焊接过程的数值模拟

-

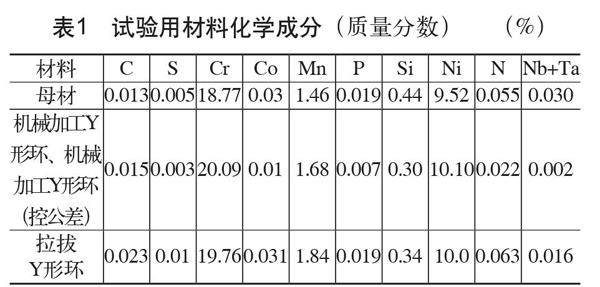

焊接与切割 | 不同Y形环应用于核电站控制棒驱动机构Canopy焊缝焊接工艺及焊缝性能的研究

焊接与切割 | 不同Y形环应用于核电站控制棒驱动机构Canopy焊缝焊接工艺及焊缝性能的研究

-

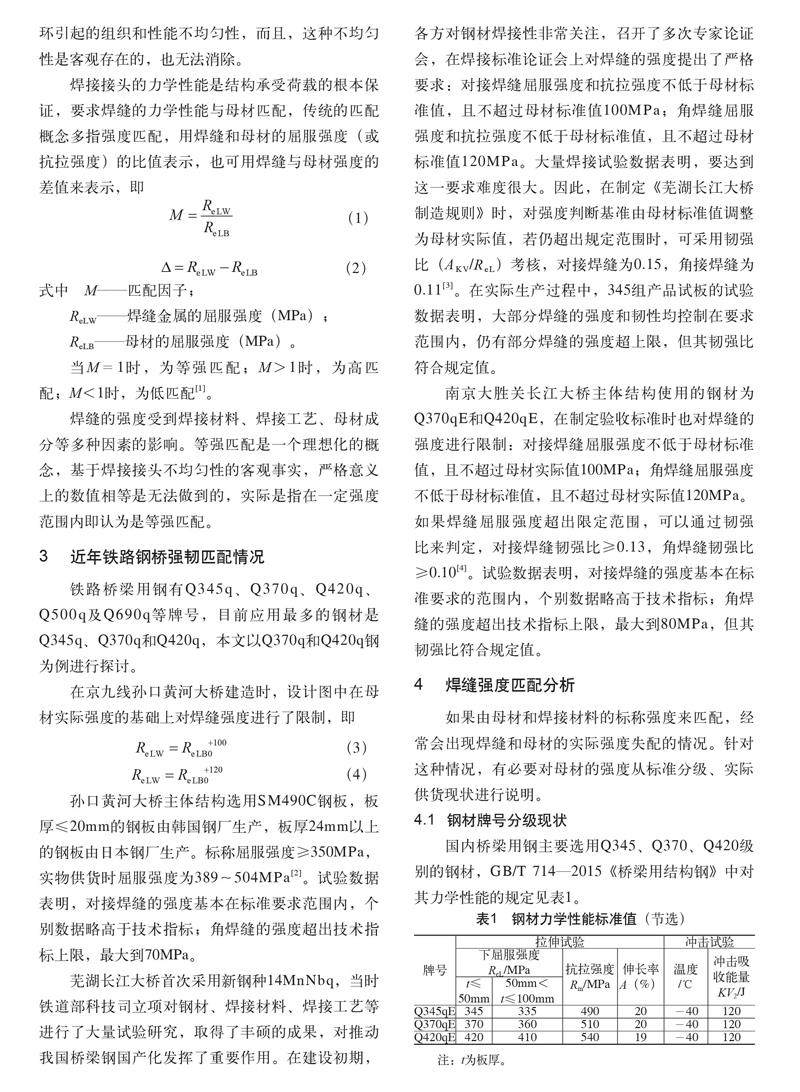

焊接与切割 | 钢桥焊接接头强韧匹配现状分析

焊接与切割 | 钢桥焊接接头强韧匹配现状分析

-

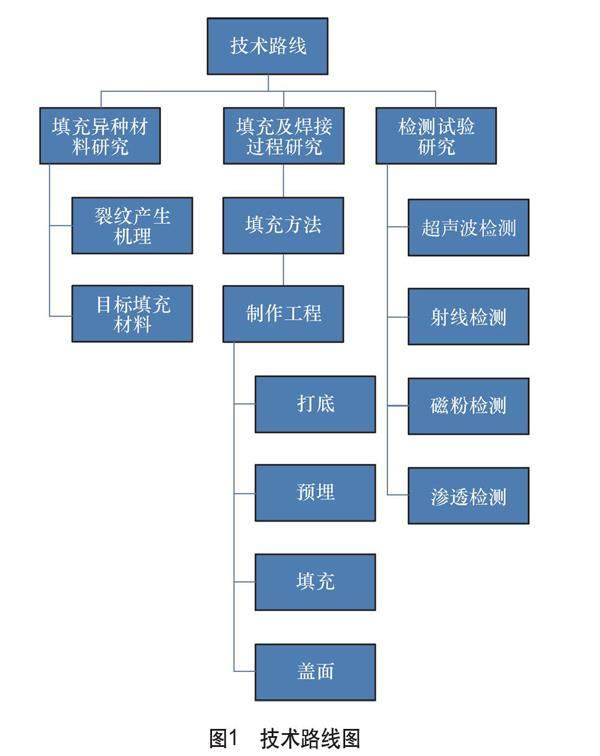

焊接与切割 | 无损检测用焊缝试板裂纹缺陷制备技术研究

焊接与切割 | 无损检测用焊缝试板裂纹缺陷制备技术研究

-

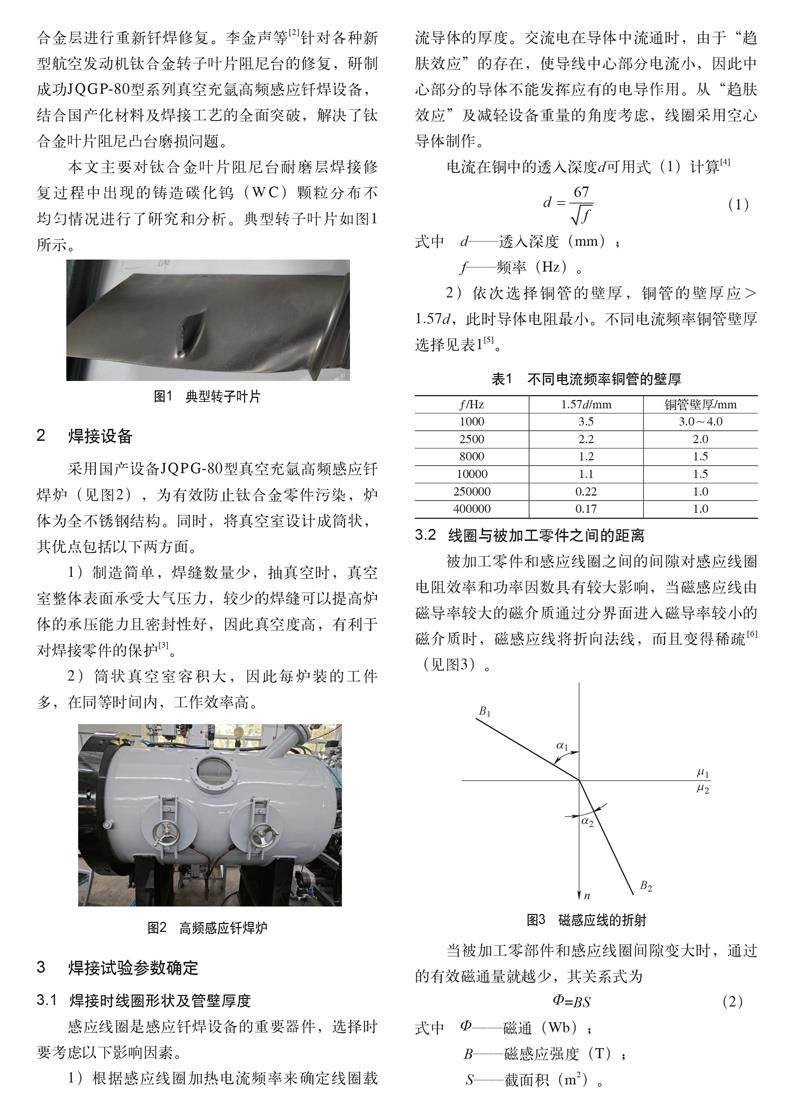

焊接与切割 | 钛合金叶片阻尼台堆焊层铸造碳化钨颗粒分布不均匀因素分析

焊接与切割 | 钛合金叶片阻尼台堆焊层铸造碳化钨颗粒分布不均匀因素分析

-

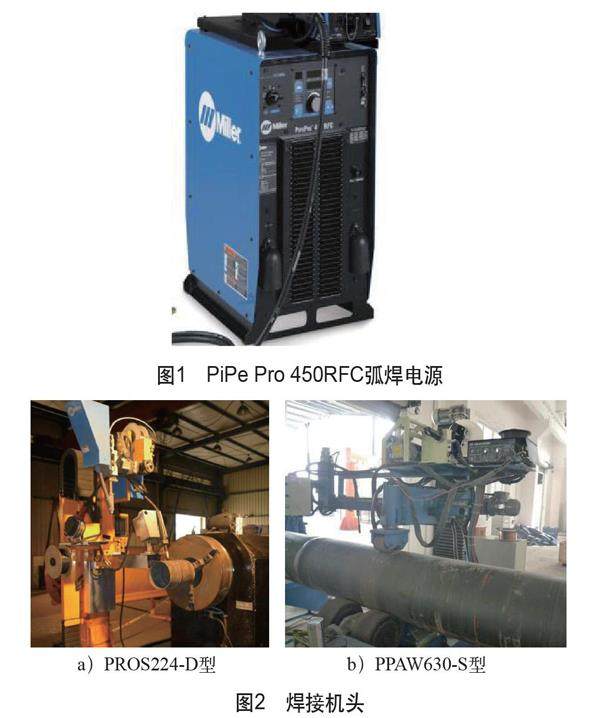

焊接与切割 | 工艺管道预制中细丝埋弧焊工艺研究及质量控制

焊接与切割 | 工艺管道预制中细丝埋弧焊工艺研究及质量控制

-

焊接与切割 | 20钢熔化衬垫自动焊工艺研究及力学性能分析

焊接与切割 | 20钢熔化衬垫自动焊工艺研究及力学性能分析

-

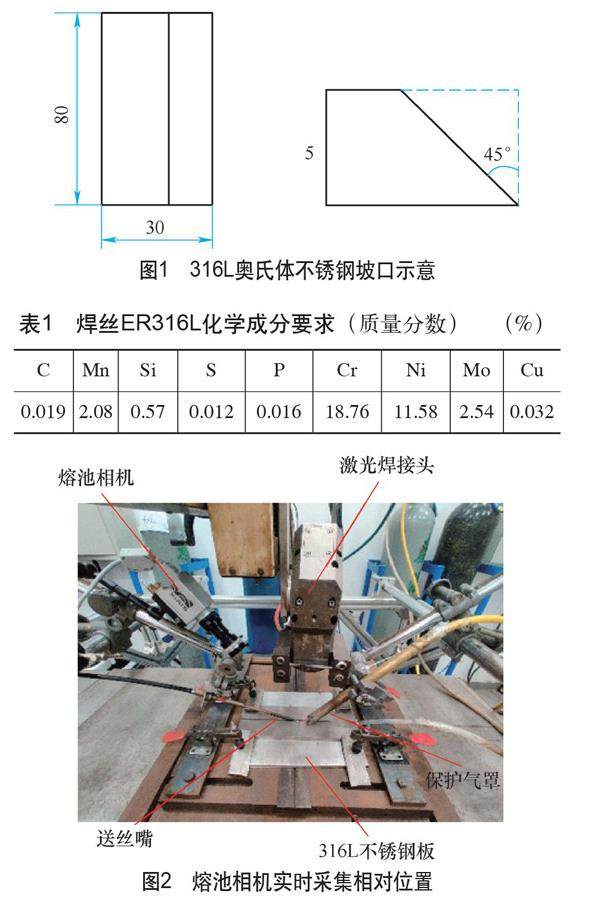

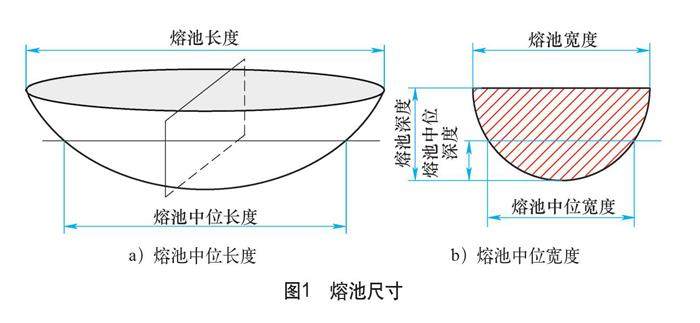

焊接与切割 | 基于熔池特征的激光填丝焊熔透预测技术研究

焊接与切割 | 基于熔池特征的激光填丝焊熔透预测技术研究

-

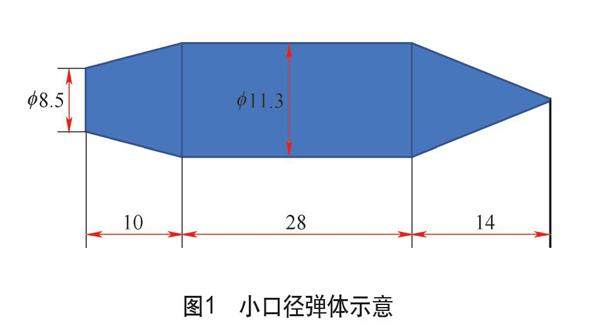

热处理 | 小口径弹体淬火冷却硬度分布不均匀分析

热处理 | 小口径弹体淬火冷却硬度分布不均匀分析

-

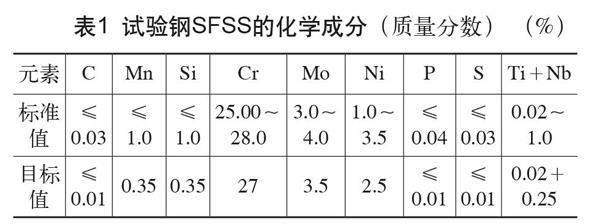

热处理 | 稀土元素对超级铁素体不锈钢组织及性能的影响

热处理 | 稀土元素对超级铁素体不锈钢组织及性能的影响

-

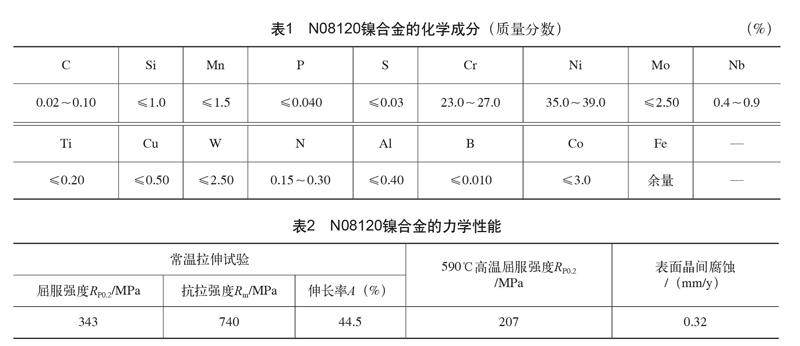

热处理 | 不同固溶处理工艺对N08120镍合金性能的影响

热处理 | 不同固溶处理工艺对N08120镍合金性能的影响

-

热处理 | 传动齿轮失效分析

热处理 | 传动齿轮失效分析

-

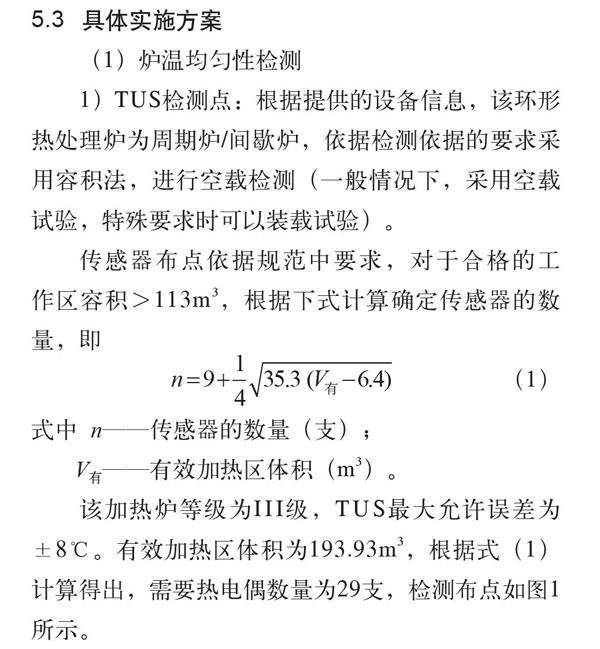

热处理 | 热处理炉炉温均匀性和系统精度检测技术

热处理 | 热处理炉炉温均匀性和系统精度检测技术

-

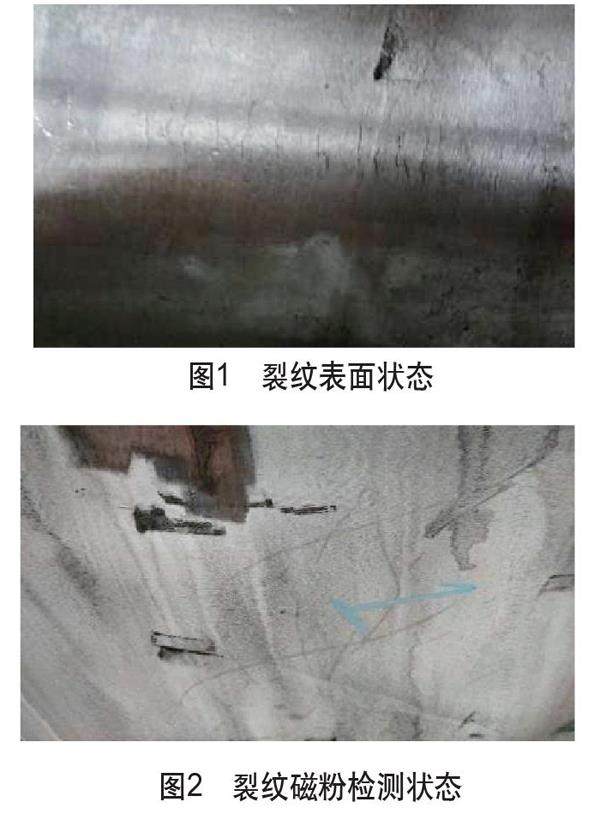

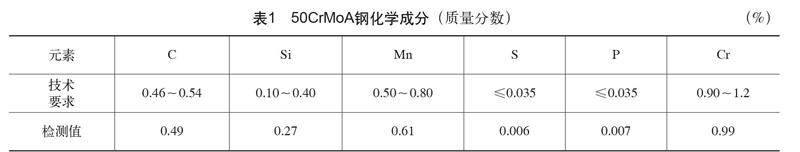

感应加热 | 船用低速柴油机十字头表面感应淬火裂纹分析

感应加热 | 船用低速柴油机十字头表面感应淬火裂纹分析

-

感应加热 | 负曲率凸轮轴中频感应淬火工艺研究

感应加热 | 负曲率凸轮轴中频感应淬火工艺研究

-

增材制造 | 基于Ansys Additive对激光选择性烧结316L不锈钢工艺优化

增材制造 | 基于Ansys Additive对激光选择性烧结316L不锈钢工艺优化

-

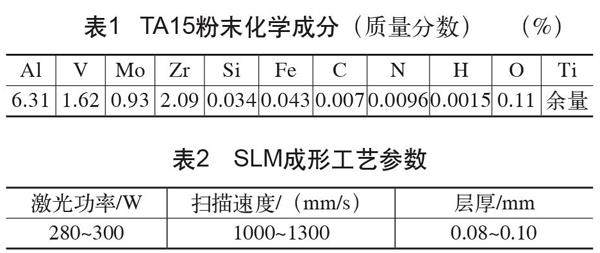

增材制造 | 激光选区熔化TA15材料缺陷分布研究

增材制造 | 激光选区熔化TA15材料缺陷分布研究

登录

登录