目录

快速导航-

增材制造专题 | 高端铝合金表面激光熔覆耐磨耐蚀涂层关键技术研究进展

增材制造专题 | 高端铝合金表面激光熔覆耐磨耐蚀涂层关键技术研究进展

-

增材制造专题 | 基于等离子双丝增材制造技术制备坡莫合金工艺探究

增材制造专题 | 基于等离子双丝增材制造技术制备坡莫合金工艺探究

-

增材制造专题 | 面向模具修复的电弧增材制造技术研究现状及发展

增材制造专题 | 面向模具修复的电弧增材制造技术研究现状及发展

-

增材制造专题 | 田口方法在熔融沉积成形中的应用与展望

增材制造专题 | 田口方法在熔融沉积成形中的应用与展望

-

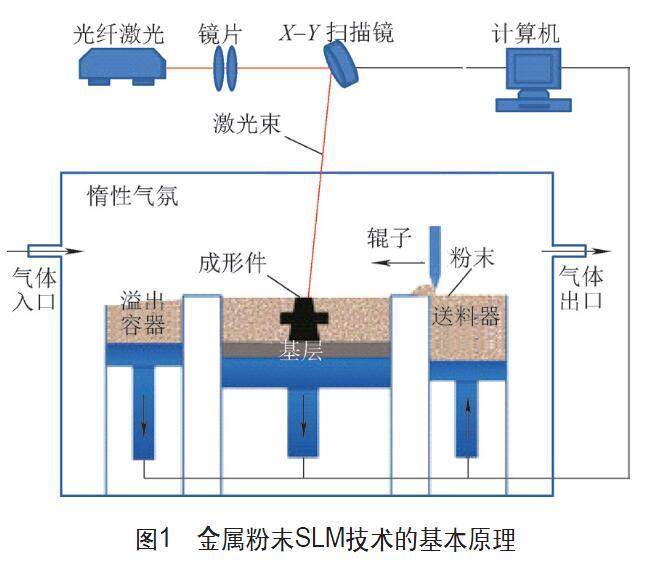

增材制造专题 | 金属增材制造工艺、材料及成形机理的研究与应用

增材制造专题 | 金属增材制造工艺、材料及成形机理的研究与应用

-

焊接与切割 | TRIZ在邮轮薄板焊接变形控制中的应用

焊接与切割 | TRIZ在邮轮薄板焊接变形控制中的应用

-

焊接与切割 | BS700高强钢臂架焊接工艺研究

焊接与切割 | BS700高强钢臂架焊接工艺研究

-

焊接与切割 | CTOD试验方法在海上风电导管架制作上的应用

焊接与切割 | CTOD试验方法在海上风电导管架制作上的应用

-

焊接与切割 | 动力电池焊接熔深在线监测与闭环控制

焊接与切割 | 动力电池焊接熔深在线监测与闭环控制

-

焊接与切割 | 压力容器用钢焊接接头组织与性能研究

焊接与切割 | 压力容器用钢焊接接头组织与性能研究

-

焊接与切割 | 自动焊接技术在指套管焊接中的应用

焊接与切割 | 自动焊接技术在指套管焊接中的应用

-

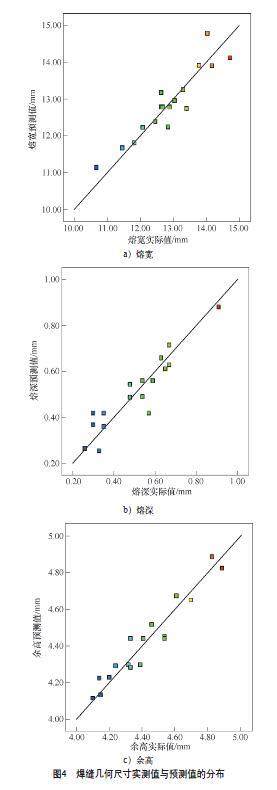

焊接与切割 | CMT焊接S32101双相不锈钢焊缝成形研究

焊接与切割 | CMT焊接S32101双相不锈钢焊缝成形研究

-

热处理 | 高锰钢辙叉淬火冷却过程模拟及淬火设备优化

热处理 | 高锰钢辙叉淬火冷却过程模拟及淬火设备优化

-

热处理 | 锅炉制造火焰矫正工艺探讨

热处理 | 锅炉制造火焰矫正工艺探讨

-

热处理 | T91-奥氏体不锈钢异种钢接头热处理工艺研究

热处理 | T91-奥氏体不锈钢异种钢接头热处理工艺研究

-

热处理 | 回火热处理工艺对431不锈钢锻件硬度的影响

热处理 | 回火热处理工艺对431不锈钢锻件硬度的影响

-

热处理 | 热处理工艺对ER316H熔敷金属力学性能影响的研究与分析

热处理 | 热处理工艺对ER316H熔敷金属力学性能影响的研究与分析

-

检测 | 基于超声波法的大型电动机主轴加工过程残余应力监控研究

检测 | 基于超声波法的大型电动机主轴加工过程残余应力监控研究

-

检测 | Q235B钢下连杆断裂失效分析

检测 | Q235B钢下连杆断裂失效分析

-

检测 | 合金钢自锁螺母振动试验失效分析及预防

检测 | 合金钢自锁螺母振动试验失效分析及预防

-

检测 | 1Cr11Ni2W2MoV不锈钢轴承盖表面线性缺陷分析

检测 | 1Cr11Ni2W2MoV不锈钢轴承盖表面线性缺陷分析

-

铸造与锻造 | 大型冲天炉-电炉双联熔炼生产高强度灰铸铁过程控制

铸造与锻造 | 大型冲天炉-电炉双联熔炼生产高强度灰铸铁过程控制

-

铸造与锻造 | GH4141大锥度喷嘴内支撑环锻造工艺研究

铸造与锻造 | GH4141大锥度喷嘴内支撑环锻造工艺研究

-

信息之窗 | 《金属加工(热加工)》2024年第3期广告目次

信息之窗 | 《金属加工(热加工)》2024年第3期广告目次

登录

登录